OpSim保障性、可用性分析软件

- Opsim在可靠性框图模型的基础上模拟系统的运行、检测、维护、维修、报废等过程,按指定的优化目标通过仿真运行得到系统资源的最优配置。用户利用该模块,可以选定系统运行费用、停机时间、可靠度或可用度等作为优化目标,设定产品的故障、检测、维修和备件等特性,通过仿真技术对产品的检测周期、维护周期或备件数量进行优化配置。

- 可视化图形建模和输出

- 蒙特卡罗仿真算法和解析算法

- 全部冗余模型和多种分布形式

- 按任务阶段建模

- 预防维修/定期检测

- 保障延迟分析

- 维修资源优化分配

- 数据共享和链接

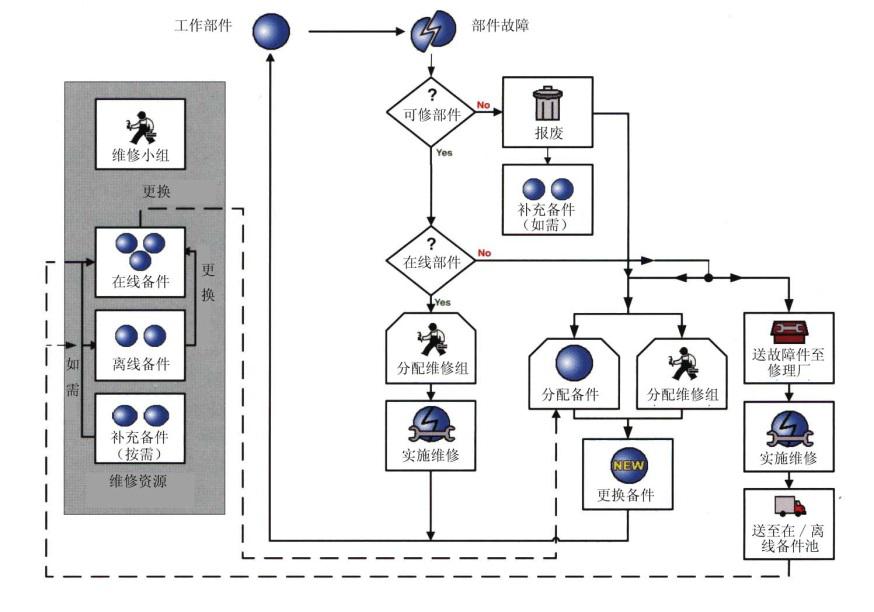

- 它通过模拟系统的运行、检测、维护、维修、报废等过程,按指定的优化目标通过仿真运行得到系统资源的最优配置。用户利用该模块,可以选定系统运行费用、停机时间、可靠度或可用度作为优化目标,设定产品的故障、检测、维修和备件等特性,通过仿真技术对产品的检测周期、维护周期或备件数量进行优化配置,其维护过程如下图所示。

图 OpSIM的系统运行维护过程

图 OpSIM的系统运行维护过程- 能够基于产品的任务可靠性模型进行运行过程的优化与仿真;

- 能够用于分析影响系统可靠性和可用性的主要环节和因素,确定如何合理地分配关键件或重要件的维修资源与人力资源,既保证不浪费资源又可以达到系统要求;

- 能够通过模拟系统的运行、检测、维护、维修、报废等过程,按指定的优化目标通过仿真运行得到系统资源的最优配置;

- 能够提供符合实际需要的以下优化目标:总费用最低、可靠性最高、可用性最高、停工期最短等;

- 能够模拟以下特征量:故障分布及参数、单元储备方式、维修时间分布、维修方式(修复性、预防性或定期检修)、维修费用、备件特征量(备件数量、补充策略、存放位置、运输时间和费用、贮存故障率等);

- 能够支持如下优化配置项:各备件存放点的备件数量、检测周期、维护周期;

- 备件供应的设置要以实际情况为依据,可以根据系统的组成结构进行设置,即针对系统中各层次级别单元均可设置其备件信息,至最低层—元器件/零件级;

- 支持常用的备件供应处理信息,如备件数量、备件成本、储存费用、运输费用、备件更换时间、更换备件后单元恢复情况等参数,允许用户以数据库文件形式自定义备件供应处理相关信息;

- 支持备件供应处理动态分析,即可以计算系统在设置备件供应状态下的可靠性指标及备件总费用、备件供应时间等参数;

- 备件供应处理分析可以与其他可靠性设计分析模块共同使用,如可靠性预计、可靠性框图计算、故障树分析等;

- 针对国际国内的备件供应方式,支持现场、库房和维修站三种备件供应类型;

- 备件供应处理分析需要与维修性分析共同使用,构成较为完整的保障体系设计分析。